27/05/2025

Dans le cadre de notre collaboration avec NEXTEAM, nous avons eu le plaisir d’interviewer Franck Gobert, Directeur Industriel du groupe, sur un projet emblématique de robotisation de machine-outil...

Dans le cadre de notre collaboration avec NEXTEAM, nous avons eu le plaisir d’interviewer Franck Gobert, Directeur Industriel du groupe, sur un projet emblématique de robotisation de machine-outil mené sur leur site d’Escout (Pyrénées-Atlantiques).

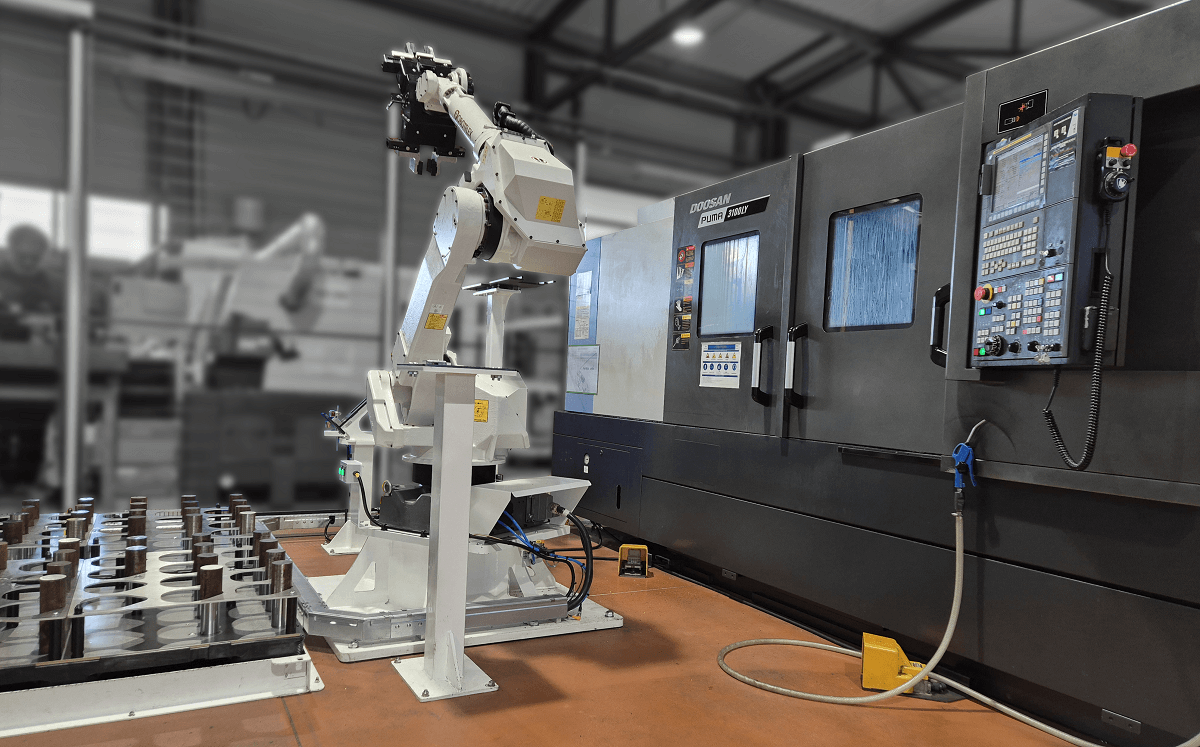

Ce site est spécialisé dans l’usinage de précision pour les secteurs de l’aéronautique et de la défense. Il a récemment franchi une étape importante dans sa stratégie industrielle : l’automatisation d’un tour CNC Doosan Puma 3100 LY existant à l’aide d’une cellule robotisée ROBOTFLEX TR70, conçue et installée par TECAUMA.

Retour en détail sur ce projet, ses enjeux, les solutions mises en œuvre, et les retours d’expérience du client.

Pourquoi automatiser un tour CNC avec un robot de chargement ?

« Notre objectif était d’engager au maximum notre moyen de production », explique Franck Gobert.

L’installation d’un robot de chargement sur tour CNC répondait à plusieurs enjeux stratégiques pour le site d’Escout :

- « Accroître les temps de broche » : autrement dit, augmenter la durée effective d’usinage de pièces sur des séries déjà industrialisées. Sur ces références, le travail humain n’apporte pas de réelle plus-value, notamment lorsqu’il s’agit d’opérations simples et répétitives.

- « Disposer d’un maximum d’en-cours au poste, permettant de faire tourner la machine la nuit, voire le samedi matin » et disposer ainsi d’une plus grande amplitude horaire.

Cette approche pour automatiser et robotiser les machines-outils répond également à un contexte industriel marqué par des enjeux de productivité, de fiabilité et de rationalisation des ressources humaines.

Cette approche pour automatiser et robotiser les machines-outils répond également à un contexte industriel marqué par des enjeux de productivité, de fiabilité et de rationalisation des ressources humaines.

En s’appuyant sur une solution comme la ROBOTFLEX TR70 de TECAUMA, NEXTEAM a ainsi pu renforcer sa capacité de production tout en libérant du temps opérateur pour des tâches à plus forte valeur ajoutée.

La solution d’automatisation ROBOTFLEX pour tour CNC

La cellule robotisée ROBOTFLEX TR70 répond parfaitement aux attentes de NEXTEAM Escout.

- Elle dispose de deux emplacements au sol pour palettes spécifiques, dédiées au chargement des pièces brutes et au déchargement des pièces usinées.

- Deux palettes supplémentaires ont été fournies afin de préparer la production suivante, permettant ainsi un changement de production et/ou de série rapide et efficace.

- La cellule est capable de gérer aussi bien des lopins courts que des barres longues, grâce à ses deux postes de mise en référence adaptés aux deux typologies de pièces.

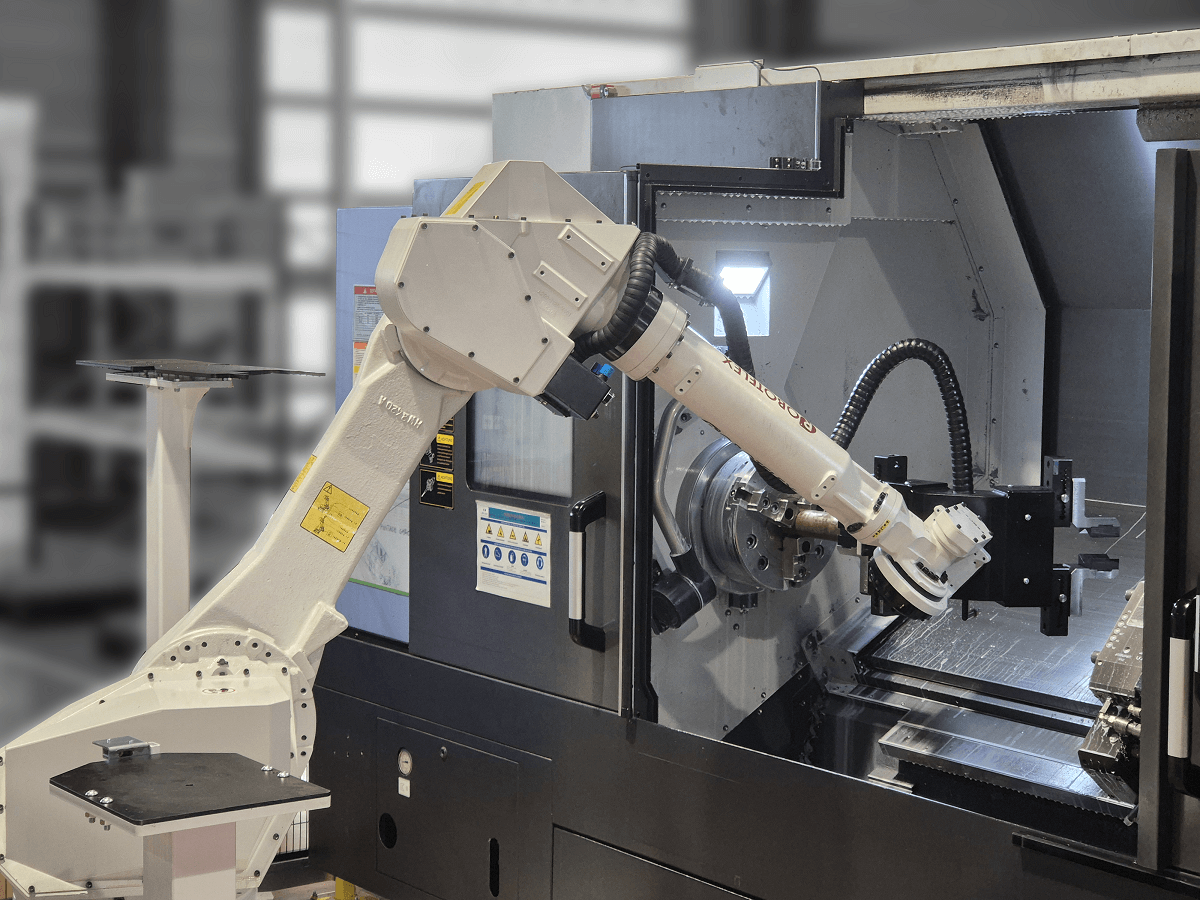

- La cellule ROBOTFLEX peut gérer plusieurs opérations grâce à son poste de retournement, permettant ainsi l’usinage complet d’une pièce sur un tour mono-broche, sans l’intervention d’un opérateur.

- Le robot de chargement ROBOTFLEX communique avec la machine pour la gestion des programmes ainsi que le suivi de la durée de vie des outils.

- Un poste d’échantillonnage a également été intégré afin de contrôler les pièces, à intervalles réguliers.

Pourquoi avoir choisi TECAUMA pour ce projet de robotisation d’usinage ?

Le choix de TECAUMA s’est imposé pour plusieurs raisons : compétitivité, expertise en automatisation industrielle, et surtout une solution facile à intégrer.

« Avec sa solution ROBOTFLEX, TECAUMA nous a semblé être un système robotisé intuitif et facile à prendre en main », indique Franck Gobert.

Son point fort : la simplicité de programmation du robot. « C’est en quelque sorte le robot pour les nuls. Avec votre solution, on n’a pas besoin d’avoir un roboticien ou un automaticien. » Cette accessibilité a permis une prise en main rapide par les équipes de production du site NEXTEAM Escout.

Une gestion de projet fluide et rigoureuse

Le projet d’automatisation du tour CNC DOOSAN a été marqué par une excellente coordination entre les équipes de TECAUMA, de NEXTEAM et les autres partenaires techniques.

« Vous avez rapidement intégré notre cahier des charges industriel, tout en respectant scrupuleusement les jalons du projet », témoigne Franck Gobert.

« Vous avez rapidement intégré notre cahier des charges industriel, tout en respectant scrupuleusement les jalons du projet », témoigne Franck Gobert.

La gestion de projet s’est distinguée par sa rigueur, sa réactivité et une communication fluide, tout au long des différentes phases : études, conception de la cellule robotisée, intégration, installation sur site, mise en service et formation des opérateurs.

Un autre point fort souligné par NEXTEAM est la gestion complète du dossier par TECAUMA, incluant la prise en charge des modifications sur la machine existante ainsi que les échanges avec le constructeur.

« On ne voulait surtout pas d’un “mariage à trois” », explique M. Gobert, soulignant le confort d’avoir un interlocuteur unique pour l’ensemble du projet.

Le client souligne aussi la qualité des réunions techniques organisées chez TECAUMA, qui ont permis de visualiser concrètement l’avancement du projet et de valider les choix techniques en amont.

Une cellule robotisée bien acceptée par les opérateurs

L’ilot robotisé ROBOTFLEX a été accueilli très positivement par les équipes d’opérateurs.

« La simplification de l’ilot robotisé grâce à son interface homme-machine intuitive, fait qu’il n’y a aucune réticence à travailler sur la cellule ». La cellule est perçue comme un outil d’assistance à la production et non comme une menace pour l’emploi. Elle a même permis d’industrialiser de nouvelles références de pièces, preuve de sa polyvalence et de sa fiabilité.

En conclusion : un robot d’usinage performant, duplicable et évolutif

Le projet d’ilot robotisé ROBOTFLEX TR70 mené sur le site de NEXTEAM Escout est aujourd’hui perçu comme une véritable réussite industrielle. Depuis sa mise en service, la cellule fonctionne de manière fluide et fiable et s’est imposée comme un outil de référence pour la production.

« La solution ROBOTFLEX proposée par TECAUMA est livrée clé en main et peut être gérée directement par des hommes du service méthodes » indique Franck Gobert, qui insiste sur la simplicité d’usage et la robustesse de l’ensemble.

Grâce à cette automatisation, NEXTEAM a pu étendre les horaires de production, optimiser les temps de cycle d’usinage et une adhésion forte des équipes en soulageant les opérateurs des tâches à faible valeur ajoutée.

Au-delà de l’aspect technique, c’est la gestion de projet qui a véritablement marqué les esprits : « Il faut le dire, car ce n’est pas tous les jours : vous avez respecté à la lettre tout le calendrier de ce projet d’industrialisation. De la contractualisation jusqu’à la mise en service et la formation, il y a eu zéro retard. »

La cellule robotisée est désormais une vitrine technologique sur le site d’Escout. « J’ai eu plaisir à suivre de loin ce dossier, qui a été pour moi un succès et qui est aujourd’hui une très belle vitrine sur le site d’Escout », confie Franck Gobert.

Mais surtout, cette première installation ouvre des perspectives pour d’autres projets : « Une fois qu’on a mis un robot ROBOTFLEX en place, on a vraiment envie de continuer à dupliquer. »

La modularité, la facilité d’intégration, et la rapidité de déploiement font de la solution ROBOTFLEX un levier stratégique pour accompagner la montée en cadence des ateliers, tout en maintenant un haut niveau de qualité et de fiabilité.